SIKO FEATURED 特集記事

3年に1度ドイツのデュッセルドルフにて開催される世界規模の包装展示会に行って参りました。世界のトレンドとドイツローカルの包装形態などについてまとめます。

連続して参加していると来場者の顔ぶれや出展企業の業種からトレンドを読み取ることができますが、今回は特定の国や業種が際立つという印象はありませんでした。

例えば、2008年のときには中国やインドの機械メーカーが大きなブースをだしていましたが、今回はあまり見受けられませんでした。メーカーの勢いは無くなったか、あるいは中国やインドなどの現地の展示会に力をいれるようにシフトしたのかもしれません。

逆にドイツ系の機械メーカーなどが継続して出展し、技術的にも新しいものを投入しているところから、「継続は力なり」という言葉を文字通り体現しているように感じました。あとはドイツという開催地のせいか東ヨーロッパの国々が出展数を伸ばしていました。

包材メーカーの目線から見た、「機械で包材や物流が抱えるニーズを解決するソリューション」がいくつか見られたので紹介させて頂きます。これらの技術が、日本のマーケットにそのまま当てはまるかどうかはわかりかねますが、世の中のトレンドという点においては知っておいて損はないと思われます。

まとめ

1:真空充填で高機能セメントの充填を実現

ARODO社 ベルギー

バキューム機能を有した充填機の紹介をしていました。

穴を開けるピンホール加工をしていないPE袋に内容物を充填する際にあわせてバキュームを行い、PE内部を真空状態でトップシールを行います。これにより、野ざらしでの保管を実現しました。

展示会場には写真(下)のような水の中に沈めた状態での展示がしてありました。セメント関係の包材は紙袋が主ではありますが、グレードの高いものから一部プラスチック製にシフトしていっておりますので、この充填機はそのトレンドに即したものだと推察されます。

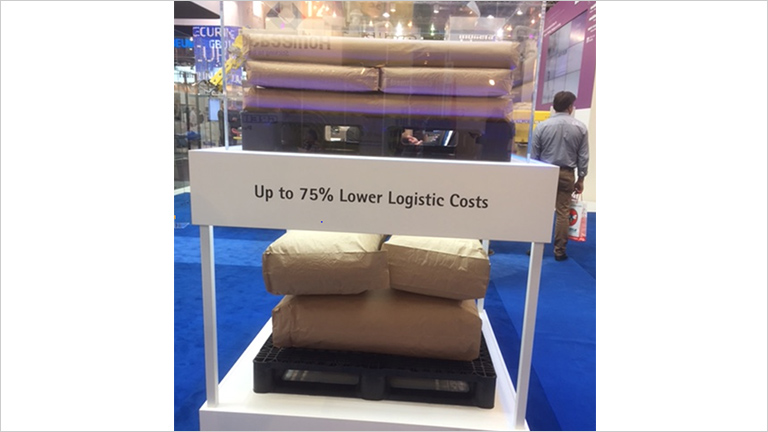

2:真空充填でカーボンの物流コスト削減を実現

GREIF-VELOX社 ドイツ

こちらも上記ARODOと同じバキューム機能を有した機械の紹介をしていました。

こちらはPEではなく紙袋の両底袋向けの充填機で、内容物はカーボンなど粒子が細かく、かさばる内容物向けのものです。

チャンバーと呼ばれる完全密閉された空間で充填をする際に、紙袋全体からエアの吸引を行うことで、内容物の圧縮を実現しました。これにより紙袋のサイズダウンと物流コストの削減に寄与します。写真は入れ目の同じ両底袋の撮影をしたものです。

仕上がりと胴幅が同じサイズでも底幅のサイズは170mmから90mmまで縮めることに成功しています。1袋あたり約1分の充填スピードの性能で、すでにヨーロッパ地区での充填機の採用実績はあがっているとのこと。このような性能を発揮する為には両底袋で使用する紙に高性能な透気度(5秒以下)が求められると思われます。

PEとは異なり、紙が空気を通すという特性を活かした充填方法です。

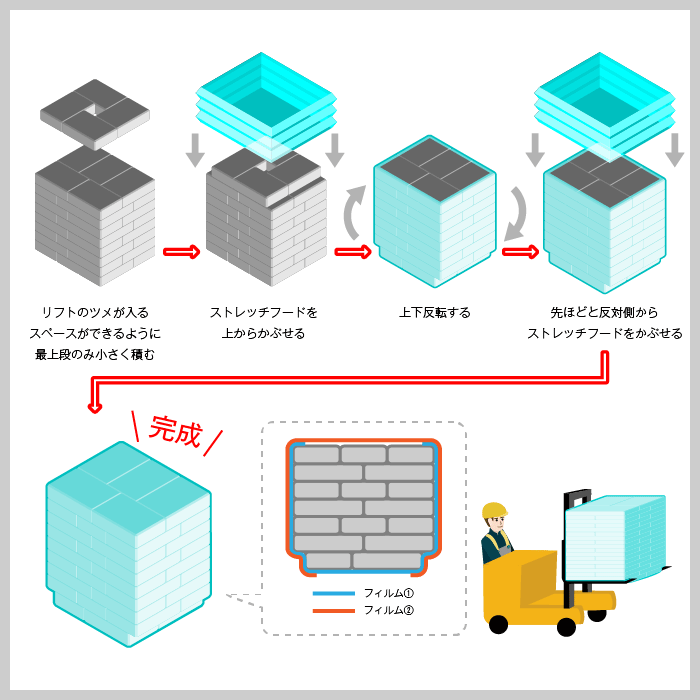

3:パレタイズの発想転換でパレットレスを実現

Mollere社 ドイツ

ストレッチフードと呼ばれる伸縮性のある袋をパレットの積み荷にかけた後、反転をかけてリフトのツメが入るスペースを設けることでパレットレスを実現しました。

ストレッチフードを上下に2回かける必要がありますが、パレットコストの削減やパレットに使われていたスペースも製品に置き換えることができるので、トータルコストの削減になるそうです。

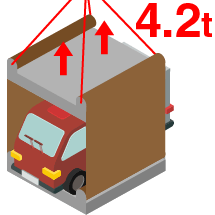

4:世界一強い紙

モンディ社

透気度の高い紙や1層の紙袋でも強度を保てる紙を製造しているモンディ社が「世界一強い紙」と銘打ってロールパッケージングの提案をしていました。残念ながら、この紙は紙袋用途のものではなく、バネをロールで梱包する際に使用するものとのこと。従来のプラスチック梱包を紙に置き換えることで材料費の削減と環境負荷の低減ができるとのこと。

右のイラストは商品の強度を説明していた展示会場のパネルをイラストで表したものです。

5:おまけ ドイツのホームセンターに見る包装形態

展示会に出展されている「これから市場にでてくるもの」だけではなく「現在、市場にでているもの」を調べる為に地元ホームセンターにも足を運びました。

かねてからいわれていることではありますが、建材などの紙袋は晒しクラフト(白色)を採用し、そこにデザイン性の高い印刷を施してある為、思わず見入ってしまいました。

これは日本とは異なり、現地では晒しクラフトが比較的安価に入手できることが一番大きな要因かと思います。

買い物客が建材などがおいてあるバックヤードまで車で乗り付けて、紙袋を積み込んでレジへ向かう姿は圧巻でした。

6:最後に

従来以上に「顧客の課題をいかに解決するか」という点を様々な角度からアプローチしていることが印象的でした。製造コストの削減にしても、顧客が行っている作業を包材や機械で低減させるアプローチが複数見られることから、「今と同じ方法で今より安価にする」ことの限界がきているようです。

日本には日本の良さがあることを理解した上で、それを踏襲しつつも、新しい技術の提案や、それに伴う包材の提案ができる企業を今後も目指していきます。

50年前から世界のトレンドを先取りし、自社の経営に役立ててきました。今回学んだことも、今後の展開に繋げていきたいと思います。

また3年後のドイツで新しい技術にあえることが楽しみです。